叠片短刀VS大圆柱:特斯拉宏图背后的电池“竞赛”

叠片短刀、46大圆柱电池,正基于品质、效率、安全和成本争奇斗艳,共同助力锂电大规模制造时代到来。

日前,特斯拉在《宏图(第三篇章)》活动中表示,地球要走向完全可持续能源之路需要240TWh电池,且大规模发展电动汽车是其中关键一环,特斯拉的目标是2030年实现年产2000万辆汽车。

特斯拉认为,电动汽车要大规模制造就需要做到极致效率、极致降本以及极致规模。例如,特斯拉表示将继续减少车身零部件数量,把车身分解为几个部分,并采用一体化压铸技术。其中,电池将是底盘的一部分,将座椅放在底盘上是比较合理的方式,也就是CTC技术。

高度标准化的4680大圆柱电池,是特斯拉基于CTC整车集成在电池方面的创新,同时该电池在制造效率、能量密度、极致安全和降本方面的优势,引发全球整车和电池厂高度关注,被认为具备与方形电池分庭抗礼,是中高端电动车型终极路线之一。

而从全球来看,除了特斯拉极致探索的大圆柱电池,包括宁德时代、蜂巢能源、比亚迪、亿纬锂能、孚能科技等电池企业,在追求极致效率、极致降本和极限性能上,也是一往无前,成果丰硕。事实上,过去几年,中国企业在锂电池材料、结构、工艺、装备领域的创新此起彼伏,无论是在创新的数量还是质量方面,中国已经成为全球锂电池技术创新最大的策源地和技术风向引领者。

作为新的技术路线,大圆柱电池无疑是电池领域的“当红炸子鸡”,尤其是其兼顾了化学体系创新与结构创新两方面的需求,被认为是中高端新能源动力技术路线理想解决方案之一。

但就主流的方形电池来看,其技术迭代同样可圈可点。数据上来看,2022年中国市场动力电池装机量约为302.3GWh,其中方形电池装机273.9GWh,占比90.6%,方形电池依然是行业主流路线,而且长期处于绝对主导地位。事实上,基于电池形态的创新上,方形电池技术迭代、工艺创新、降本方案和效率追求依然是电池厂商和整车的主导方向。如去年亮相的麒麟电池、龙鳞甲电池、CTB电池、问顶电池等创新产品均基于方形电池,足可见方形电池的迭代创新密度更高,背后是方形电池在动储领域的应用规模和技术趋势所决定的。

极限性能:长薄化大容量电池成方形电芯趋势

随着新能源汽车和储能市场的发展愈发成熟,大容量、高安全、长寿命、低成本的大电芯逐渐成为趋势,方形电池缩小了电芯的缝隙,在提升安全、能量密度和电池容量方面有优势。目前国内主流车企,以及大众、福特、现代、丰田等海外车企均主要采用方形电芯封装。

基于应用端大电芯需求,刀片化电芯逐渐成为趋势。蜂巢能源董事长兼CEO杨红新表示,蜂巢能源已重点布局电动全域短刀化,涵盖从L300-L600的全尺寸短刀电池产品,覆盖从无钴、三元到磷酸铁锂全域化学体系。蜂巢能源的目标是,未来将短刀电池打造成为最具竞争力的代表性产品。

对于为何开发短刀,蜂巢能源给出的思路是:基于电芯性能发挥、尺寸兼容性、规模化制造要求等多个维度的综合考量结果。

从电芯性能的发挥上来看,L600短刀磷酸铁锂电芯在能量密度、安全性、循环寿命等表现上都有非常明显的优势。电芯能量密度达到185Wh/kg,另外其两侧出极柱的电芯设计,可支持pack环节采用上下双水冷技术,实现2C~4C快充性能,满足800V高压电气架构高端车型应用,同时与CTC全新技术具有更好匹配性。

在兼容性方面,L600短刀片磷酸铁锂电芯长薄化设计,突显叠片工艺电池优异性能,支持切换590标准模组,实现串并联方案灵活变化,以高标准化、灵活性的特点可最大化降低电池包的设计难度,实现A00-D级车型的全覆盖。

安全性能方面,短刀电芯通过尺寸优化设计,长度增加,厚度减薄,在散热、膨胀、能量密度上更具优势,同时本身还可以作为结构件,增强电池系统结构强度。

除了蜂巢能源,近两年弗迪电池、亿纬锂能、中创新航、欣旺达等企业的方形电池也普遍长薄化。

极致效率:效率提升推动制造成本大幅降低

业内预测,今年中国市场新能源汽车产量有望达到900万辆,叠加储能市场爆发式增长,锂电池需求将保持高增长态势,迫切需求锂电高效率、大制造的到来。

46系列大圆柱电池之所以受到业界普遍关注,原因之一是其制造效率较现有电池产线可以提升30%,制造成本优势明显,契合锂电大规模制造时代需求。

方形电池方面,长薄刀片电芯+高速叠片工艺正成为方形电池发展的主流趋势,但前期囿于叠片效率较低,长薄电芯的高成本一直是业界一大难题。

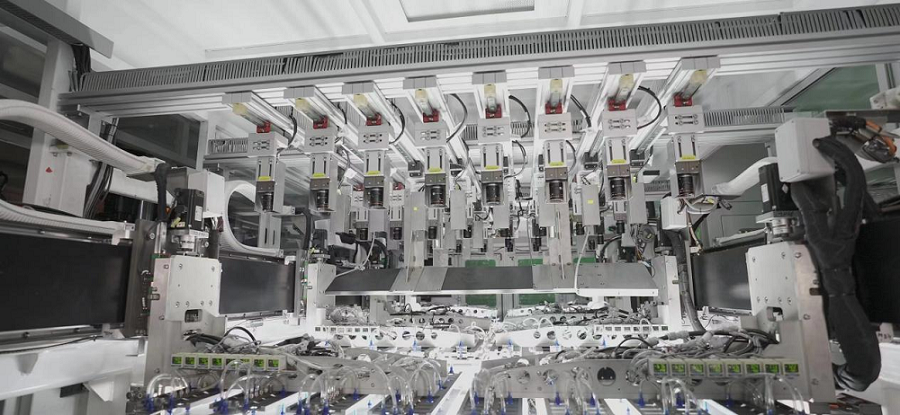

去年12月,蜂巢能源在其电池日上对外发布了“飞叠技术”。该技术使得方形电池叠片效率达到0.125s/片,较2019年第一代叠片电池0.6秒/片的效率提升了3倍。同时,在效率翻倍提升的同时,设备占地面积减少了45%,实现效率极致提升和大幅降本。

据悉,第三代“飞叠”技术还集成了极片放卷、裁切、热压功能、叠片 CCD 在线监测、HI-POT在线监测,实现单片不良全检。在一致性方面,采用创新压刀结构,叠片对齐精度提升,制造良率有了明显改善。

蜂巢能源用了3年的时间,将叠片的核心壁垒攻克,破解了长薄电芯的成本痛点,也得以让大容量长薄电芯的多种优势得以在更大层面普及应用。

基于对极致效率的追求,蜂巢能源已经开始开发效率更高的下一代叠片设备。

作为重资产投入产业,制造效率的大幅提升无疑会大幅摊薄产品成本,同时也可更好满足TWh时代的电池需求。蜂巢能源在长薄电芯叠片工艺上的突破,无疑将掀开方形电芯的更大市场蓝图。

从整车视角来看,提升电池系统体积利用率,可以在同等电池包情况下装载更多电量,是提升整车续航的有效路径;同时结构件的优化,也是动力电池包成本下降的重要路径之一。

大圆柱方面,特斯拉基于4680电池的系统体积利用率已经做到63%。方形电池方面,基于系统层面的创新,去年5月,比亚迪发布CTB电池车身一体化技术,将电池包上盖与传统结构的车身底板集成,构成上盖、刀片电池、托盘的整车三明治结构,系统体积利用率提升至66%;宁德时代的麒麟电池,采用CTP 3.0技术,将系统体积利用率提升到72%;去年12月,蜂巢能源推出的龙鳞甲电池,创新采用了底部防爆阀和热电分离设计,其系统体积成组效率更是大幅提升至76%。

得益于76%的高体积成组效率,同等电池包下,采用磷酸铁锂电芯的龙鳞甲电池系统,续航超过800公里;采用高锰铁镍电芯续航超过900公里;采用高镍三元电芯续航则超过1000公里。

另外,在材料层面,蜂巢能源自主研发的层状无钴材料已实现量产,通过电化学体系优化和叠片设计,有效地提高了电池性能;研发的“高锰铁镍”电池,能量密度比磷酸铁锂更高,且成本可控。

特斯拉CEO马斯克表示,地球要走向完全可持续能源之路,大规模增加电动汽车的产量是有必要的,特斯拉的目标是2030年实现年产2000万辆新车。当前,中国新车中电动汽车渗透率仅有30%,海外市场这一数据更低,动力电池市场空间巨大,叠加储能市场需求,锂电池需求将数倍于当下,这就要求电池厂商持续加大技术创新能力,在制造效率、电池品质、产线良率、降本和安全等维度持续探索。唯有具备扎实技术创新、产品设计、工艺迭代、降本能力的企业,在全球锂电产业新发展格局中站稳脚跟。