汽修技师

汽车维修技师

汽修技师

汽车维修技师

最近几个月,关于我们芯片被美国卡脖子的愤怒在神州大地不断蔓延,于是很多人都把目光纷纷投向光刻机这个东西,并信誓旦旦一定要造出属于我们自己的光刻机,理由是我们在一穷二白的年代连原子弹都能造,还怕你光刻机吗?

那么,究竟是造光刻机难?还是造原子弹难?

小编虽然不是这方面的专家,但在近半年多以来,小编也一直在通过很多专家、媒体或者渠道在了解芯片制造的一些基础知识,那小编就斗胆聊聊这个需要集全球知识与技术于一身的话题。

这里就不讨论它的制造过程,那不属于小编的专业领域,只说一些小编了解到的难点。

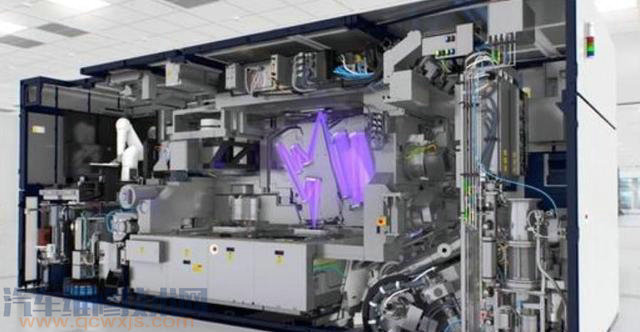

根据光刻机的发展历程以及它所采用的光源区别,我们把光刻机依次可分为紫外光源(uv)、深紫外光源(duv)、极紫外光源(euv),它们的工作原理小编就不班门弄斧了。

如果没记错的话,想要生产7纳米以下(说错请见谅)的芯片,就需要使用euv极紫外光源的光刻机,euv光刻机也是目前全世界最先进的一种光刻机,而现在全世界能造它的就独一家:asml(阿斯摩尔,荷兰的镇国之宝)。

单台售价就高达近1.5亿欧元,折合人民币近11.8亿元。

光刻机之所以那么贵,是因为在它身上结合了很多涉及芯片制造的全球顶尖公司技术,比如三星、台积电、英特尔等,还有数不清的相关产业制造等等,在芯片的整个生产过程中将涉及到 ic 设计、ic 制造与ic 封测这三大环节,其中最大的难点和关键在于如何将电路图从掩模上转移至硅片上,而这个过程就是通过光刻来实现的。

在这里提一句,我们还在为能不能造出光刻机而努力的时候,台积电已经宣布攻克2纳米芯片了,而2纳米芯片又将是一个全新的领域,因为它将采用全新的生产原料与制造流程,这意味着未来在2纳米芯片的领域里,台积电将拥有绝对的话语权,而三星在今后可能真的只有哭的份了。

所以光刻机的工艺水平将直接决定芯片的制程水平和性能水平,而我们从前面的介绍也可以看到,光刻机只是整个芯片制造的其中一环,当然它也是最重要的一环,但想要完成光刻机的设计与制造,我们就必须将以下这些科技实力掌握在自己手中,包括:高分子物理与化学、表面物理与化学、数学、光学、流体力学、精密仪器、机械、自动化、软件、图像识别等。

尚且不说我们有没有这么多的人才储备,既然光刻机集合了很多公司的知识科技在里面,那就势必会涉及到知识产权的问题。

可能很多人这些年也感受到我们对知识产权的保护开始越来越严了,最典型的例子就是对盗版电影的打击,而国外对知识产权的保护力度只会更严,这里面就涉及到美国、日本等在半导体方面有着强劲实力的公司。

所以我们自己想要造光刻机就必须先突破他们的知识产权封锁,这又是一条很艰难的道路。

那么原子弹呢?回想一下,我们在造原子弹的时候,军事工业的基础是谁帮助建起来的?答案是苏联。

小编稍微说几个:

有曾在居里夫妇指导下从事放射线研究的科学家钱三强;

有从美国回来的加速器设计和制造方面的科学家赵忠尧;

有清华大学毕业后去德国留学的物理学家王淦昌;

有我们的“原子弹之父”,核物理学家邓稼先;

……等等

当年这些科学家除了拥有一颗火热的爱国之心以外,他们大多都还拥有一个共同点,那就是他们几乎都是留洋归国,而且都在西方国家学习或者从事航天、核物理等相关知识的深造与工作,并且几乎都是那些领域的顶尖人才。

就是在这种背景下,我们才在那个一穷二白的年代下造出了“惊天一响”。

那试问,在我们如今的人才储备里,有多少人能做到邓稼先他们那样的成就?

就算我们现在拥有很多人才,能造出光刻机了,但在芯片制造的众多步骤里,光刻机也只是其中一个环节罢了。

比如芯片生产需要绝对的无尘环境,任何比头发丝还要细数倍,甚至是数十倍的灰尘都会影响到芯片的最终良品率,它其中有一种清洗液(具体名字实在想不起来),目前全球只有日本能产,因为只有日本这家企业能将这种清洗液做到几乎绝对的纯净。

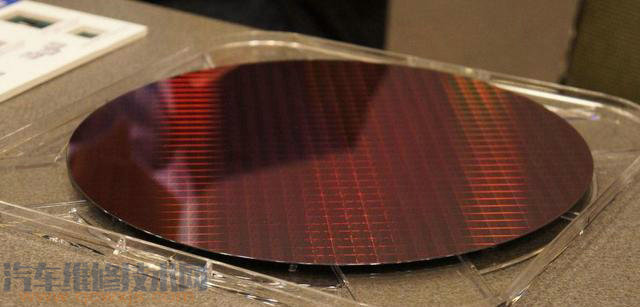

此外,芯片制造对于加工精度的要求是非常,非常(此处省略一万个非常)高的,举一个例子:如果我们把一张晶圆片的尺寸放大到德国的面积,那在制造过程中,整个晶圆片表面的高低误差范围是多少?

答案是:1厘米!!

综上所述,芯片制造并不是很多人想象的那样,买来一台光刻机就可以造出芯片了,不然武汉宏芯抵押给银行的那台光刻机早就被人赎出来了。

芯片制造是一个上下游众多产业链的大集合,除了前面提到的难点以外,还有比如芯片造出来后需要如何包装与运输,因为这些载体都要求拥有绝对的抗震性与稳定性,不能在运输颠簸过程中对晶圆片产生一丝一毫的损坏。

此外,就算光刻机来了,厂家应该如何组装?然后如何调试?

如果你不会组装的话,就算给你一台光刻机你也没辙,因为光是组装它就需要具备非常高的精密性。

如果说原子弹可以通过将一群科学家聚在一起造出来的话,那芯片可能就需要从原材料到成品运输的过程中,将数以千计的供应商全部整合在一起,而且每一个供应商都必须拥有绝对过硬的技术,只要其中一个有瑕疵,结果就是直接影响芯片的成品质量。

auto.china.com