别再让汽车穿“脏”衣服了

世界制造业新一轮环保升级要看中国,中国则将重担交给了汽车产业。

制造业的环保升级对产业向上、资源利用、产品质量、经营效益和可持续发展等多方面都有着关键影响。随着新一代制造业ESG理念的突出,制造业从全局系统到细微个体,都在面临着愈发严峻的挑战。

汽车的清洁制造概念首先出现在大众视野,还要追溯到1972年,瑞典斯德哥尔摩召开的第一届联合国人类环境会议,发表了汽车行业首个《环保宣言》。

近半世纪过去,各家车企都已通过技术创新在环保层面取得了长足进步,但更多的技术创新集中在“后处理”环节,即通过提高生产效率和改善环保工艺,来降低整体的污染。

“先污染再治理”的传统创新正在临近瓶颈。

今年1月,工业和信息化部、科学技术部、生态环境部等三部门联合印发了《环保装备制造业高质量发展行动计划(2022—2025年)》,其中重点就提到,要在2025年前后,实现环保装备制造行业技术水平的明显提升,在制约行业发展的关键短板技术装备取得突破。

就在11月9日,在上海第五届中国国际进口博览会上,立邦中国与科思创宣布达成战略合作,共同打造前沿的生物基汽车涂装解决方案,满足汽车客户对于性能和外观的高品质要求和绿色减碳需求。

汽车制造需要的“新”衣服,来了。

更好看,但更低碳

让好看和低碳兼得的关键,就在于“生物基”的替代使用。

油漆之所以会以“油”为词首,还要追溯到2000多年前,我国采用桐油作为成膜物,来将各种颜色融入其中并形成涂装包覆在物品外面,形成漆膜,因此油是大部分涂料的关键介质,也决定了漆的基本性能。

但是,传统自然采集的生漆,在工业时代却逐渐力不从心。

100多年以前,第一个提出现代汽车流水线生产的福特,要被迫购买几千英亩的土地,因为当时的汽车涂料需要近两周时间才能烘干,在这个过程中,还要担心天气、风沙会破坏车漆的形态。

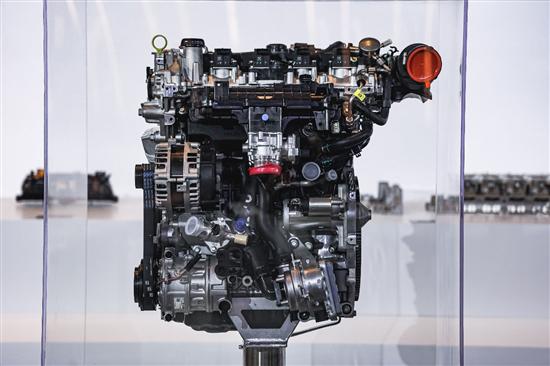

因此,固化剂的添加,成为汽车工业发展的必然选择,通过添加各种化学成分和烘烤工艺,汽车涂料可以在2小时之内形成干燥致密的漆层。

这一技术是建立在石油作为重要的原料基础上,尤其是固化剂的制作使用,要添加大量的溶剂,石油基的废漆膜几乎不能被降解,这也是现在汽车涂料污染的主要原因。

技术升级,要先解决最大的“痛点”。相比“过犹不及”的石油基传统涂料,如何做到“从有变好”,成了有追求的涂料企业都在探索的事业,环保的急迫,为这种自驱式的创新指明了方向。

以家喻户晓的立邦为例,解决“痛点”的逻辑非常直白:汽车涂装中,清漆的固化剂是污染的重难点,如何用更环保的方式替代?

立邦把眼光投向了近几年正在“文艺复兴”的生物基技术,作为其全球技术整合的一个代表,立邦选择科思创在德国研发的部分生物基固化剂作为基础,开发新一代的汽车涂装方案。

立邦创新性使用了部分生物基固化剂,即用生物基替代了石油基,其中含有近70%的生物基原材料,通过生物或化学转成最终产品,生产过程中可有效减少碳排放。

在此基础上,立邦凭借深厚的技术积淀,将生物基技术迅速应用到了清漆的研发,并在最终通过对大配方和工业制造的深度整合,形成最终产品。

这是立邦生物基涂装解决方案在环保背后真正的创新:环保目标的实现并不是要性能妥协为代价,相反,在实验室的测试中,立邦采用生物基的清漆,在硬度、外观、老化试验和耐化学品测试中依然发挥稳定,甚至在部分测试中展现了更好的性能。

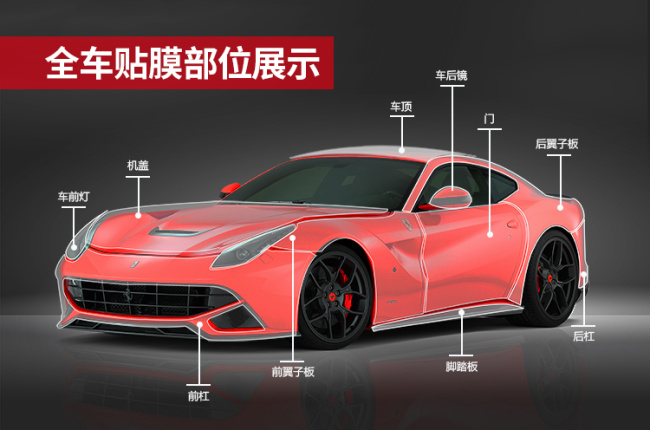

汽车有个说法,“马力增10匹,不如车重减10斤”,放到现在,这个重要趋势叫“以塑代钢”,说白了就是用高性能分子材料取代原有钢铁的应用。立邦全新一代新涂装方案的涂料,不仅可以应用在传统金属件上,更是创新性的便捷应用于高性能的塑料零部件,这将有助于电动车整车降低整备质量,变相的提高了电动车续航。

在这个层面上,立邦通过技术升级,让生物基对石油基形成了真正的“换代升级”,不仅性能更好,更低碳,更重要的是对车企来说几乎是“无感”的,最终的成品生物基清漆,让各零部件厂商无需进行任何改造,就能直接替代原本的石油基清漆,对现有客户生产线实现最大程度的兼容,满足汽车行业节本增效需求,大幅度降低了“环保”的门槛。

这是满足环保需求表层价值释放下,真正的创新思考。

为何能成创新标杆?

事实上,立邦生物基汽车涂装解决方案,最诱人的在于,政府和企业仅需“很少投入”,就能够得到更好的环保效益和更优秀的产品效果。

要算好这笔账,就要拆解一下占据整车工厂污染大头,和总能耗近70%的涂装车间。

汽车涂装环节的工艺抽象起来其实很简单:将经过前处理的白车身沉入到涂装池,完成电泳层对整车的第一道保护,随后机器人登场,针对不同区域不同车身,根据产品和订单颜色,以及最终清漆保护的需求,层层喷涂并烘干,如此反复,最终完成消费者手中的“原厂漆面”。

这中间的污染主要分为两点:

喷涂环节会造成大量的空气污染,需要用大量的吸附材料回收,且很难循环利用。

烘干过程中要消耗大量的热能,背后则是制热设备的高耗能和废热的直接排放。

立邦生物基汽车涂装解决方案在产品研发和替代材料使用上,已经带来了更好的性能和更低的碳排放。但要真正成为企业生产端的一部分,真正实现在汽车制造流程中提质增效,并减少能源消耗,是立邦这样的行业龙头才能系统化解决的下一个课题。

立邦在高性能涂料的基础上,结合其低温电泳技术的创新,形成的新一代的系统性涂装解决方案,就是当下对这一课题的最优解。

既然叫低温电泳,首先的优势就是“低温”,相比传统烘干工艺要保持160℃-180℃左右高温,并需要大量的加热设备,新的解决方案,能够在140℃下,10分钟内,依然保持高泳透力,在车身内外形成牢固的保护膜。

高泳透力翻译过来就是“复杂内腔形成保护膜的能力”,这对传统涂料内外厚度难兼顾的问题,给出了良好的解决方案,全新方案可以确保内外涂层尽可能的均匀一致,还可以尽量节约涂料用量,在节约的同时提高了生产效率。

同时,低温烘干及其采用的特殊固化体系,带来的另一个重要优势,就是更少的物质挥发,这也是新一代解决方案最大的亮点,行业标准在10%以下的加热减量,被立邦成功降到了3%左右,这将大幅提高涂料的使用效率,同时减少有机物的排放量;还做到了“无锡化”,减少了重金属应用。

这满足了欧盟正在严苛实施的“REACH法规”,即《关于化学品注册、评估、许可和限制的法规》,对有严格环保认证标准的欧美汽车制造业,以及正在大力提倡“出海”的中国汽车制造业来说,这是“花小钱办大事”的真正技术红利。

现在我们再来算算立邦全新汽车涂装解决方案的“经济账”。

立邦通过涂料本身的创新,在上游环节就直接减少了有害物质的排放和污染。

新涂料在涂装过程中减少了大量的VOC排放,这意味着更少的废气收集和处理成本。

低温烘烤大幅度降低了生产中的能源需求,减少了巨大的能源消耗。

根据立邦官方依据常见汽车生产模型的预估,全新方案的整车涂料节约超10%,用于废气处理的RTO(蓄热式热力焚化炉)碳排放相比接近降低七成,整车烘烤能源成本也有超10%的降低。在最终得到的却是更高的生产速度和更好的涂装表现,以及符合出口法规的环保产品。

一增一减,产品的“环保性价比”大幅提高。

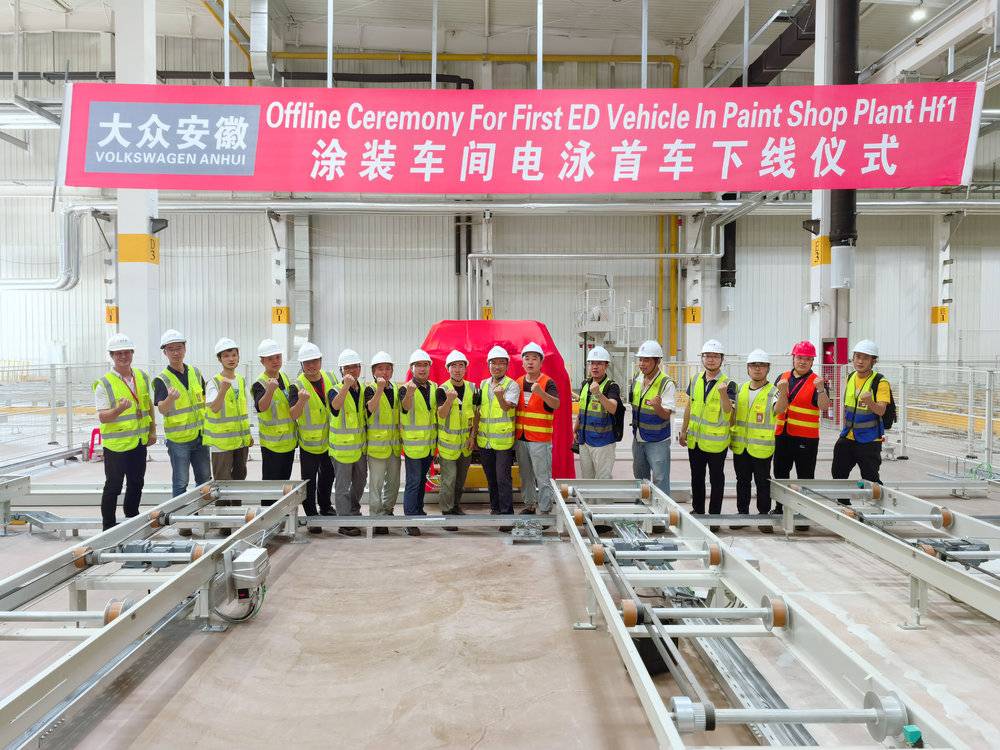

超低温电泳技术由立邦全球研发中心研发,引入中国和欧洲市场后,通过德国大众集团和斯特兰蒂斯集团的认证,还成功赢得斯特兰蒂斯的法国Sochaux工厂竞标;另一端,在取得德国大众的认证后,率先应用这一创新方案的是一汽大众佛山工厂二期建设,而后应用于大众安徽。当下大众安徽新能源汽车工厂已成功投槽,带有“新衣服”的汽车,正在离消费者越来越近。

这将成为全球技术全球共享的新一代标杆案例。

环保本身,就该是创新的动力

制造业保持规模化、产业化,还能保证足够的利润用于升级规模和技术迭代本就非易事。

随着全球汽车行业不确定性的增加和过往环保措施临近瓶颈,整车制造业的环保升级面临日益严峻的挑战。

当下,全球制造业正成为维持全球化趋势的主要力量,追逐更好技术解决方案的愿景和更好产品,甚至是更好世界的梦想,驱动着全球型企业整合全球资源,通过技术研发创新互通。

这为立邦这样的,具备全球整合,全球创新能力,且在整车、零部件和修补漆上积累了上百年深厚的经验和技术积淀的企业提供了巨大的价值潜力:通过将德国、法国、美国、日本、中国五大全球研发中心接触到的技术交融整合,通过内部资源共享,根据不同市场需求,将每个研发中心的创新技术形成系统方案。

通过一个一个的创新解决方案,立邦得以加入并推动制造业升级的巨大机遇,验证创新的价值,并有机会向全球示范下一代制造业的环保范式。

立邦汽车涂装解决方案应用于高合汽车

这是朴素的路径,也是切实的方法。

一直以来,立邦秉承“永续大地精彩”的企业可持续发展理念,以创新科技驱动环保产品的研发和应用,立邦汽车涂装解决方案的可持续化发展正是对这一愿景最好的回应。

初衷以环保为引,但最终技术创新带来了丰富的成果,不仅为企业提供了巨大的提质增效效应,更好的外观表现,也有机会让消费者体验更多的产品可能性,为企业在商业竞争中形成优势投下关键砝码。

对于巨大的汽车工业而言,消费者感知到的产品升级,更多是水面上的冰山。千千万万立邦这样的企业,才真正构成了“水面下的支撑”。

在这样巨大体系力下,每一点技术的变革,都有机会逐渐消融过去百年间人类对环境严酷的改造和破坏。人与环境的未来,才不会是停留在纸面上的期待和呼喊,不是蕾切尔·卡逊笔下的那个寂静的春天,才真正步步走向那个取之自然用之自然的美好世界。

这才是人类在技术创新背后,真正寄托的乌托邦理想。