2023年5月28日,国产大飞机C919投入商业运营。当时许多人对不高的国产化率表示担忧。然而,随着C919的成功飞行,国产化率问题逐渐得到解决。最近,我国实现了民用航空轮胎的国产化,中国大飞机终于用上了“国产鞋”。

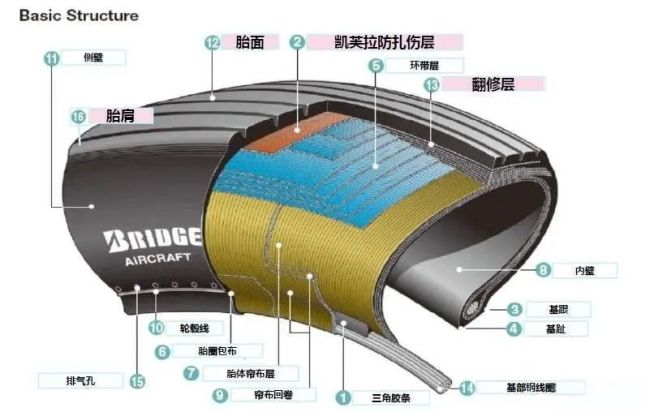

机翼是飞机的“翅膀”,起落架是飞机的“腿脚”,而轮胎则是飞机的“鞋子”。这双“鞋子”并不简单。早期的航空轮胎采用天然橡胶制造,多为充气结构。二战后,为了应对更重载荷和更高速度,合成橡胶的航空轮胎开始被广泛应用。1980年代,子午线轮胎技术走向市场,不仅提供了更佳的耐用性和更低的滚动阻力,还提高了燃油效率和安全性。到本世纪初,复合材料和纳米技术的应用进一步增强了轮胎强度并减轻了自重。

如今的民航飞机轮胎载荷能力超10倍,形变率缩小至两到三成,还能承受150度的温度剧变,经得起静止到250公里/小时以上的速度变化。这种轮胎的制造面临多重挑战。首先,需要深厚的技术储备,包括胎面花纹设计和复杂的胎体结构。其次,需要巨额投资,因为轮胎生产涉及全产业链,每一步都是典型的重资产行业。最后,航空轮胎的测试评价体系与标准体系要求极高,这些标准大多掌握在西方企业手中。

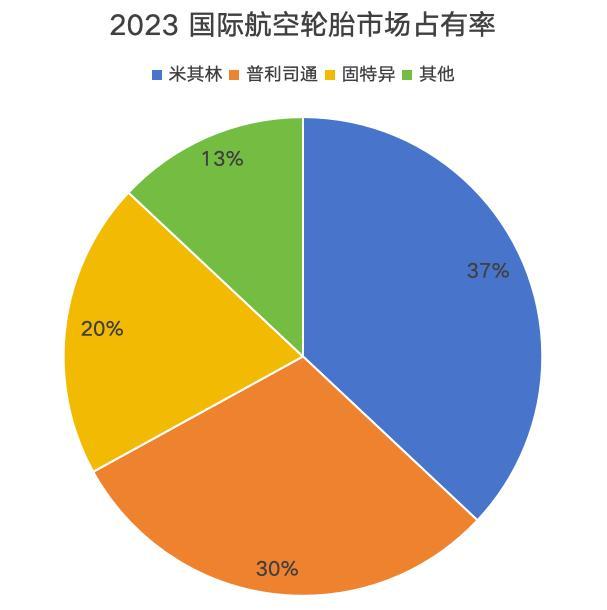

目前全球近90%的航空轮胎市场被米其林、普利司通和固特异三家企业瓜分。这些巨头不仅有技术积累,还有成熟的产线,并牢牢把握着标准和体系。中国民航系统飞机轮胎98%依赖进口,这增加了航空公司的运营成本,还可能影响飞行安全。

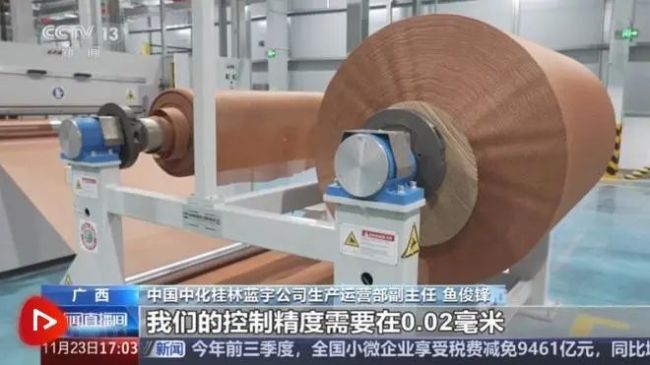

早期,我国的航空轮胎工业主要服务于军事。进入新世纪,国内民用航空市场迅速壮大,对航空轮胎的需求也随之增加。据统计,中国共有民航飞机4270架,年消耗轮胎超过25万条。在这种背景下,国产大飞机C919的研发成功推动了航空轮胎的攻关。去年11月底,国内第一条数字化民用航空轮胎生产线在广西桂林正式建成投产。这条生产线按照工业4.0标准设计建造,使用智慧物流和机器人的全流程操作,实现了全链条自动化生产和智能化调度监控。产品拥有完全自主知识产权,能配套我国近80%的民航机种,连C919大飞机都能用。

实现从0到1的突破标志着我国正式打破垄断,实现航空轮胎的国产化。首先是材料方面,我国采用了天然橡胶加工技术路线,提升了综合性能。其次是生产方面,高度自动化保证了产品的质量与精度。我国自主研发的关键装备实现了全链条自动化生产和智能化调度监控。此外,还开发了首套复杂工况航空轮胎起降测试平台,能模拟复杂环境下的起降。

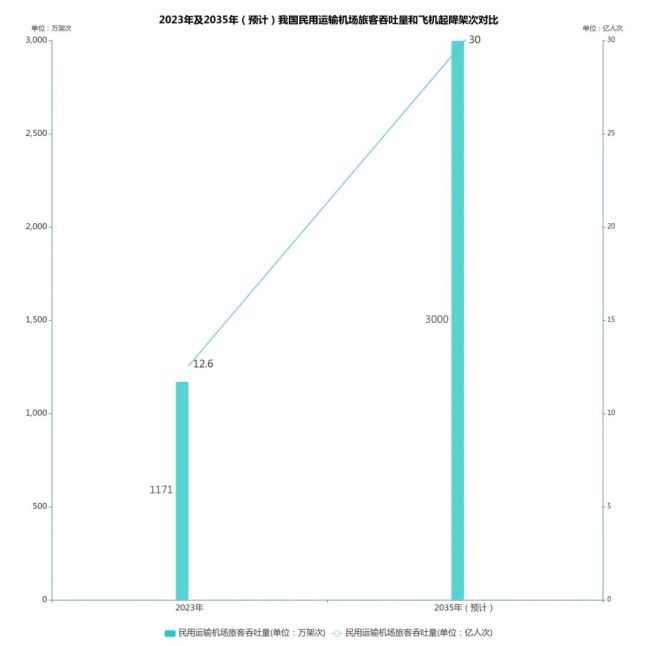

我国已拥有仅次于美国的全球第二大的民航机队。根据测算,2035年我国运输机场旅客吞吐量和保障起降架次将超过30亿人次、3000万架次。航空轮胎的需求量也将逐年增长,有望达到每年150万条的消耗量。国产轮胎不仅能满足国产客机需求,还能适配波音、空客等其他飞机,打入国外市场。国产轮胎具有起降寿命更长、散热性好、速度性能佳、重量更轻等优点,再加上超高的性价比和良好的安全性和耐久性,竞争力很强。

航空轮胎是轮胎产业的天花板,被称为轮胎制造领域皇冠上的明珠。中国在航空轮胎的突破,也会带动整个轮胎行业的发展。2023年,全球轮胎总产量为18.5亿条,国产轮胎超9.8亿条,占全球一半。预计到2026年,全球轮胎市场空间约为1.1万亿人民币。凭借国产航空轮胎的横空出世,我国轮胎企业在全球市场的知名度和竞争力也有望持续提升。

复盘整个攻关历程,国产航空轮胎的突围绝非偶然。从生产端看,我国化工产业特别是轮胎产业的发展为航空轮胎的诞生打下基础。从需求端看,C919的研发成功拉动了航空轮胎需求,使国产航空轮胎研发变得“有利可图”。即使无法进入海外市场,供应国内市场也足够。国产航空轮胎实现从0到1,不仅是技术的突破,更是产业链的突围和工业体系的崛起。C919的含金量还在上升。